AMS

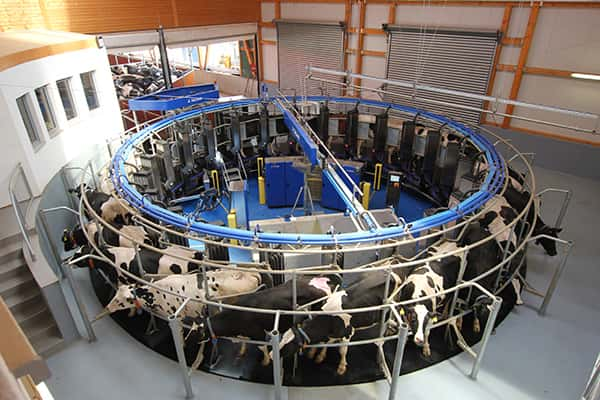

Automatisches Melken im Karussell

Im thüringischen Dielsdorf entsteht eine neue Anlage für 790 Milchkühe. Kernstück ist ein vollautomatisches Melkkarussell. Seit einigen Tagen läuft es im Regelbetrieb.

Zunächst mit Einzelboxen geplant

Erstaunlich guter Anlauf

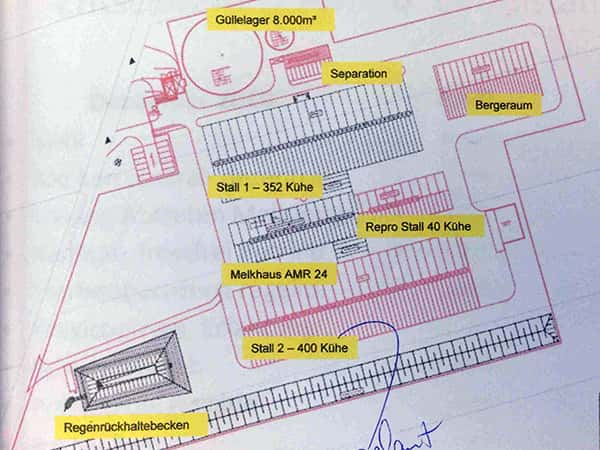

Die Laproma wird in einem zweiten Bauabschnitt die Milchviehanlage um weitere 400 Kühe erweitern und im Jahr 2014 voraussichtlich insgesamt 790 Kühe am neuen Standort vollautomatisch melken. Die Kosten für die gesamte Milchviehanlage (inkl. Melkzentrum und Reprostall) beziffert Kirchner auf ca. 5.000 Euro pro Kuhplatz.

Die Milchviehanlage in Dielsdorf, wie sie sich Ende 2014 präsentieren soll. (Bildquelle: Elite Magazin)

Ansetzten im 30 Sekunden Takt

Insgesamt fünf Roboterarme teilen sich in im 24er Innenmelkerkarussell die Arbeit: Zwei Arme bereiten das Euter vor (inkl. Vormelken), zwei Arme übernehmen das Ansetzen der Melkbecher. Nach der Abnahme der Melkbecher sprüht ein weiterer Roboter die Zitzen mit einem Pflege- und Desinfektionsmittel ein (aktuell liegt der Verbrauch bei 7 bis 9 ml/Kuh).

Jeder Roboterarm hat genau 30 Sekunden Zeit, seine Arbeit zu verrichten. Dann dreht das Karussell weiter. Das bedeutet, dass jede Kuh 30 Sekunden Zeit hat, die Plattform zu betreten bzw. zu verlassen. Das Weiterdrehen benötigt weitere 10 Sekunden, unter dem Strich ergibt sich so ein Durchsatz von 85 bis 90 Kühen pro Stunde. Laut Hersteller DeLaval ergibt sich somit eine Systemauslastung bei 18 Stunden täglicher Melkzeit von 1.600 Melkungen. Bei drei Melkungen pro Kuh und Tag errechnet sich so eine Herdengröße von 540 Kühen, bei zwei Melkungen soll 800 Kühen täglich die Milch entzogen werden können.

Wie auch im normalen Melkkarussell werden die Milchkühe gruppenweise in den Vorwartehof getrieben, nach dem Melken im Rücktrieb wieder mithilfe von intelligenten Sortiertoren in den jeweiligen Gruppenbereich geleitet. Nicht vollständig (aus)gemolkene Kühe werden entweder in den Vorwartehof zurück (2. Runde) oder in den Selektionsbereich selektiert. Theoretisch lässt sich die Software aber auch so einstellen, dass im Fall eines nicht vollständigen Ausmelkens die Plattform so lange stoppt, bis die Kuh fertig gemolken wird (voreingestellt ist die Variante „forced traffic“, Zwangsabnahme am Ende der Karussellfahrt).

Problemkühe und Notfälle

Problemkühe können per Hand gemolken werden (z.B. in die Kanne), die komplette Sensortechnik (Milchmenge, Leitfähigkeit, Bluterkennung ...) bleibt davon unberührt. Im schlimmsten Fall, bei einer Havarie, lässt sich die Plattform nach Aussage des Herstellers in wenigen Minuten zum Gruppenmelkstand umfunktionieren. Es sollen sich dann 22 Kühe manuell melken lassen.

Gemolken wir viertelindividuell, d.h. die Milch aus jedem Euterviertel wird separat abgeführt. Im Milchstrom eines jeden Viertels wird der Milchfluss, die Milchmenge, die Leitfähigkeit sowie die Blutbeimischung gemessen. Nach der Abnahme der Melkbecher wird jeder Becher außen und innen gereinigt (Back-flush). Behandelte oder kranke Tiere können wie in jedem konventionellen Gruppenmelkstand auch, entweder in die Kanne gemolken oder aber auch in einer separaten Gruppe zum Schluss gemolken werden.

10 bis 15 % müssen mit Hand angesetzt werden

Geschäftsführer Dietrich Kirchner und sein Sohn und designierter Nachfolger Steffen Kirchner. (Bildquelle: Elite Magazin)

Auch wenn Kirchner Senior und Junior sich sehr zufrieden über den bisherigen Projektverlauf äußern, so kann dies nicht darüber hinwegtäuschen, dass im Durchschnitt 10 bis 15 % der Kühe von Hand nachgerüstet bzw. nach angesetzt werden müssen. Zumeist haben die Ansetzarme Probleme, den Melkbecher unter das hintere linke Euterviertel zu setzen. Auch scheint die Schlauchführung noch nicht optimal. Immer wieder treten einzelne Kühe auf die Schläuche, dies führt oft zum Abfallen eines oder mehrerer Melkbecher. Abhilfe könnte eine abweichende Positionierung der Kühe auf der Plattform bringen. Vom Melkpersonal war zu erfahren, dass die Ansetzgenauigkeit zwischen den einzelnen Melkzeiten stark variieren. „Manchmal müssen wir permanent dabei bleiben, manchmal funktioniert’s super.“ Worauf diese Unterschiede beruhen, das ist den Melkern noch ein Rätsel.

Das viertelindividuelle Melken erlaubt uns, mit einem höheren Vakuum zu melken, was sich positiv auf die Milchleistung auswirkt.

Trotz der Kinderkrankheiten, die bei einem solchen Prototypen zwangsläufig auftreten, ist Kirchner sen. überzeugt, mit dem AMR die richtige Entscheidung getroffen zu haben. „Entweder bist du der erste oder zweite, der eine neue Technik einsetzt oder aber der hunderterste oder hundertzweite“, gibt er zu Protokoll. Probleme sind denn auch einkalkuliert, doch die würden bislang schnell gelöst. „Das ist eben der Vorteil, wenn du ein Pilotprojekt bist!“ Kirchner sieht aber auch jetzt schon einige Vorteile, welche die mit der neuen Technik mit sich bringt: „Das viertelindividuelle Melken erlaubt uns, mit einem höheren Vakuum zu melken, was sich positiv auf die Milchleistung auswirkt“, erklärt er, „auch wird mittelfristig nur noch ein Herdenbetreuer pro Schicht im Stall anwesend sein müssen.“ Das sollte auch so eintreffen, denn auf dieser Annahme basiert die Rentabilitätsberechnung. „Unser Ziel sind 9 Akh Stunden pro Kuh und Jahr!“, kündigt der Betriebsleiter an.

5 AMR weltweit

Das am Standort Dielsdorf der Laproma AG eingesetzte vollautomatische Melkkarussell (AMR) ist zwar bereits das fünfte Melkkarussell dieser Art, das weltweit in der Praxis läuft, jedoch das erste, das in Europa in einer kommerziellen Milchviehanlage seinen Dienst verrichtet. Drei der vier zuvor installierten AMR (drei in Schweden, eines in Australien) arbeiten ausschließlich in firmeneigenen oder staatlichen Versuchsbetrieben.

Der offizielle Verkaufsstart des AMR ist nach Auskunft des Herstellers für den Sommer 2014 geplant. Ungeachtet dessen sind derzeit in Thüringen und Sachsen zwei weitere AMR-Anlagen in Planung. Beide Karusselle sollen in vorhandene Milchviehanlagen eingebaut werden.

Mehr zu dem Thema