Vergleich Gruppenmelkstände

Swing Over: Günstiger und schneller geht's kaum

Swing-Over-Melkstände verursachen aufgrund ihrer hohen Arbeitseffizienz die geringsten Investitionskosten je Kuhplatz. Bis zu 240 Kühe lassen sich in zwei Stunden in den einseitig bestückten Gruppenmelkständen durchschleusen.

In Wachstumsbetrieben drängt sich immer öfter die Frage nach dem geeigneten Melksystem auf. Neben den automatischen Melksystemen konkurrieren derzeit vier verschiedene Melkstandformen (Fischgräte, Side-by-Side, Swing-Over und Karussell) miteinander. Bei der Investitionsentscheidung sollten neben arbeitswirtschaftliche Aspekte, wie Durchsatzleistung (gemolkene Kühe/Stunde) und Arbeitsleistung (Kühe/Arbeitskraftstunde (Akh) auch die Gebäude- und Technikkosten miteinbezogen werden.

19 Milchviebetriebe durchleuchtet

Im Rahmen einer Studie der Hochschule für Wirtschaft und Umwelt Nürtingen (HfWU) und der Landesanstalt für Entwicklung der Landwirtschaft Schwäbisch Gmünd (LEL), wurde auf 19 Milchviehbetrieben die Arbeitseffizienz moderner Melksysteme in größeren Milchviehbeständen erfasst. Ergebnis:

Die höchste Arbeitseffizienz (9,4 AKh je Kuh und Jahr) war in den Swing Over-Melkständen zu erkennen. Die einseitig bestückten Gruppenmelkstände haben dabai sogar etwas beser abgeschnitten als die Melkkarusselle (10,1 Akh). Die beiden Gruppenmelkstände FGM und Side-by-Side benötigen je Bestandstier 14,9 bzw. 13,9 Akh für´s Melken. Vor- und Nacharbeit schwankten nur geringfügig.

Die höchste Arbeitseffizienz (9,4 AKh je Kuh und Jahr) war in den Swing Over-Melkständen zu erkennen. Die einseitig bestückten Gruppenmelkstände haben dabai sogar etwas beser abgeschnitten als die Melkkarusselle (10,1 Akh). Die beiden Gruppenmelkstände FGM und Side-by-Side benötigen je Bestandstier 14,9 bzw. 13,9 Akh für´s Melken. Vor- und Nacharbeit schwankten nur geringfügig.

|

Melkstand |

Kühe/Betrieb |

Melkzeuge je Ak |

Akh/Kuh und Jahr |

Durchsatz Kühe in 2 h |

|

Fischgräte |

112 |

12,5 |

14,9 |

120 |

|

Side by Side |

146 |

12,3 |

13,9 |

124 |

|

Swing Over |

144 |

15,4 |

9,4 |

203 |

|

Karussell |

139 |

18,4 |

10,1 |

179 |

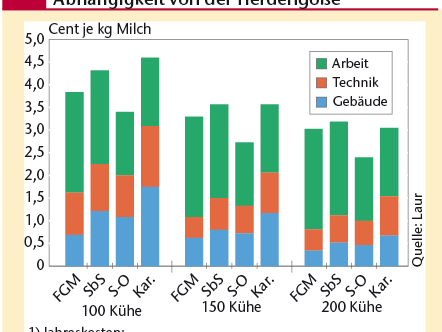

Für eine umfassende Bewertung der unterschiedlichen Systeme wurden neben der Arbeitsleistung auch die Investitionskosten für Gebäude- und Technik berücksichtigt. Ergebnis:

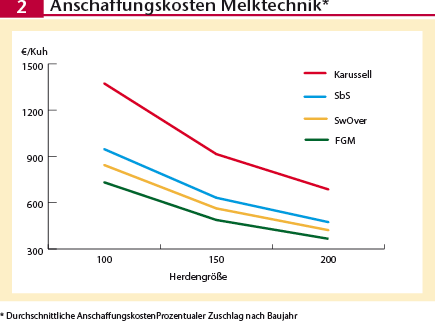

Die Karussellmelkstände verursachten mit bis zu 350.000 € eindeutig die höchsten Gesamtkosten. Beeinflusst werden diese vor allem durch höhere Gebäudekosten. Aber auch die Kosten für die Melktechnik sind in den Karussellen höher. Deutlich geringere Investitionen erforderten die FGM, gefolgt von SbS- und den Swing-Over-Melkständen.

(Bildquelle: Elite Magazin)

Kosten in Abhängigkeit von der Durchsatzleistung (2 h Melkzeit)

In den Gesamtinvestitionskosten werden aber weder die Melkstandgröße noch die Durchsatzleistung (gemolkene Kühe/h) berücksichtigt. Daher wurden der Investitionsbedarf und die Arbeitsproduktivität kombiniert kalkuliert. Über die reine Melkarbeit in Stunden je Kuh und Jahr wurde errechnet, wie viel Kühe in zwei Stunden im jeweiligen Melksystem gemolken werden können. Aus dieser Durchsatzleistung und den Gesamtkosten für Gebäude und Technik wurde ermittelt, was je Kuhplatz bei einer vorgegebenen Melkzeit von zwei Stunden investiert werden muss.

Die Swing-Over-Melkstände verursachten insbesondere aufgrund ihrer höheren Arbeitseffizienz die geringsten Investitionskosten je Kuhplatz und 2h. An zweiter Stelle folgte der FGM, mit größerem Abstand dann die investitionsaufwändigeren SbS- und Karussellmelkstände.

Die Swing-Over-Melkstände verursachten insbesondere aufgrund ihrer höheren Arbeitseffizienz die geringsten Investitionskosten je Kuhplatz und 2h. An zweiter Stelle folgte der FGM, mit größerem Abstand dann die investitionsaufwändigeren SbS- und Karussellmelkstände.

(Bildquelle: Elite Magazin)

Fazit

Jedes der vier untersuchten Melksysteme hat seine Stärken und Schwächen. Wichtig ist: Art und Größe des Melksystems müssen zur Herde und zur (mittelfristigen) Bestandsgröße passen.

Alle an der Untersuchung beteiligten Milchviehbetriebe haben zwischen 2004 und 2010 ein neues Melksystem installiert. Bei der Auswahl der Betriebe wurde auf ein sinnvolles Verhältnis von Kuhzahl und Größe des Melksystems sowie eine effiziente Arbeitsorganisation beim Melken Wert gelegt.

- Bei allen Gruppenmelkständen bestimmt die langsamste Kuh den Zeitbedarf des Durchgangs. In größeren Beständen sind daher Melkgruppen (Kannenkühe, Frischmelker...) anzuraten.

- Vorteile der Fischgrätenmelkstände sind die geringen Anschaffungs- und Gebäudekosten. Durch den höheren Arbeitszeitbedarf je Tier ergeben sich jedoch bei größeren Beständen höhere Gesamtkosten.

- Side-by-Side Melkstände, in Kombination mit einem Frontaustrieb, sind gekennzeichnet durch schnelle Gruppenwechsel. Dies bringt jedoch höhere Gebäude- und Technikkosten mit sich. Der Arbeitszeitbedarf in diesem System war nicht deutlich niedriger als bei den kostengünstigeren FGM.

- Swing-Over Melkstände haben einen relativ geringen Anspruch an die Gebäudeform und sind zudem durch die einzelbestückten Melkplätze etwas günstiger in den Anschaffungskosten. Die Kosten für die Arbeitserledigung sind i.d.R. durch die hohe Arbeitseffizienz niedriger. Entscheidend für dieses Melksystem sind verlässliche Arbeitsroutinen, evtl. unter Nutzung von technischen Zusatzeinrichtungen (Stimulation), sowie ein reibungsloser Tierverkehr (Lockfütterung und Schnellaustrieb).

- Karussellmelkstände lohnen sich erst ab einer Kuhzahl von mindestens 200 Tieren. Eine hohe Arbeitseffizienz kann in größeren Kuhbeständen dazu beitragen, die teure Technik und Gebäude wirtschaftlich zum Einsatz zu bringen.

- Bei allen Gruppenmelkständen bestimmt die langsamste Kuh den Zeitbedarf des Durchgangs. In größeren Beständen sind daher Melkgruppen (Kannenkühe, Frischmelker...) anzuraten.

- Vorteile der Fischgrätenmelkstände sind die geringen Anschaffungs- und Gebäudekosten. Durch den höheren Arbeitszeitbedarf je Tier ergeben sich jedoch bei größeren Beständen höhere Gesamtkosten.

- Side-by-Side Melkstände, in Kombination mit einem Frontaustrieb, sind gekennzeichnet durch schnelle Gruppenwechsel. Dies bringt jedoch höhere Gebäude- und Technikkosten mit sich. Der Arbeitszeitbedarf in diesem System war nicht deutlich niedriger als bei den kostengünstigeren FGM.

- Swing-Over Melkstände haben einen relativ geringen Anspruch an die Gebäudeform und sind zudem durch die einzelbestückten Melkplätze etwas günstiger in den Anschaffungskosten. Die Kosten für die Arbeitserledigung sind i.d.R. durch die hohe Arbeitseffizienz niedriger. Entscheidend für dieses Melksystem sind verlässliche Arbeitsroutinen, evtl. unter Nutzung von technischen Zusatzeinrichtungen (Stimulation), sowie ein reibungsloser Tierverkehr (Lockfütterung und Schnellaustrieb).

- Karussellmelkstände lohnen sich erst ab einer Kuhzahl von mindestens 200 Tieren. Eine hohe Arbeitseffizienz kann in größeren Kuhbeständen dazu beitragen, die teure Technik und Gebäude wirtschaftlich zum Einsatz zu bringen.

Alle an der Untersuchung beteiligten Milchviehbetriebe haben zwischen 2004 und 2010 ein neues Melksystem installiert. Bei der Auswahl der Betriebe wurde auf ein sinnvolles Verhältnis von Kuhzahl und Größe des Melksystems sowie eine effiziente Arbeitsorganisation beim Melken Wert gelegt.