Batch Milking

Automatisches Melken zu festen Zeiten

Das Batch Milking-System erlaubt es, Kühe täglich zu festen Zeiten und dennoch automatisch zu melken. Das zweite Mal ist nun so eine Melkanlage in Deutschland in Betrieb gegangen.

Geduldig warten die 13 Melker darauf, dass ihnen die ersten Kühe zugetrieben werden. 13 Melker für 500 Kühe? Nein, das ist kein Scherz, auf der der Milch-Mast-GmbH im thüringischen Frössen sind 13 Melkroboter im Halbkreis angeordnet. Zweimal täglich werden die Kühe ihnen zugetrieben. Auf Neudeutsch heißt dieses ungewöhnliche Melksystem Batch Milking (batch, engl.: Stapel). Installiert hat das System die Agrar-Milch-Mast-GmbH Frössen.

Bis vor kurzem wurden die 500 Kühe noch in einem Doppel-Dreizehner Side-by-Side Melkstand gemolken. Um die bisherige einseitige Arbeitsbelastung für seine Mitarbeiter zu verändern, wollte Temmler, Geschäftsführer der GmbH, die Automatisierung des Arbeitsprozesses. Zudem hoffte er dank der besseren Arbeitsbedingungen auch zukünftig neue Mitarbeiter zu finden. Überzeugt hat dann letztendlich nicht ein vollautomatisches Melkkarussell, sondern das Batch Milking-Konzept.

Das Batchmilking-System 4.0

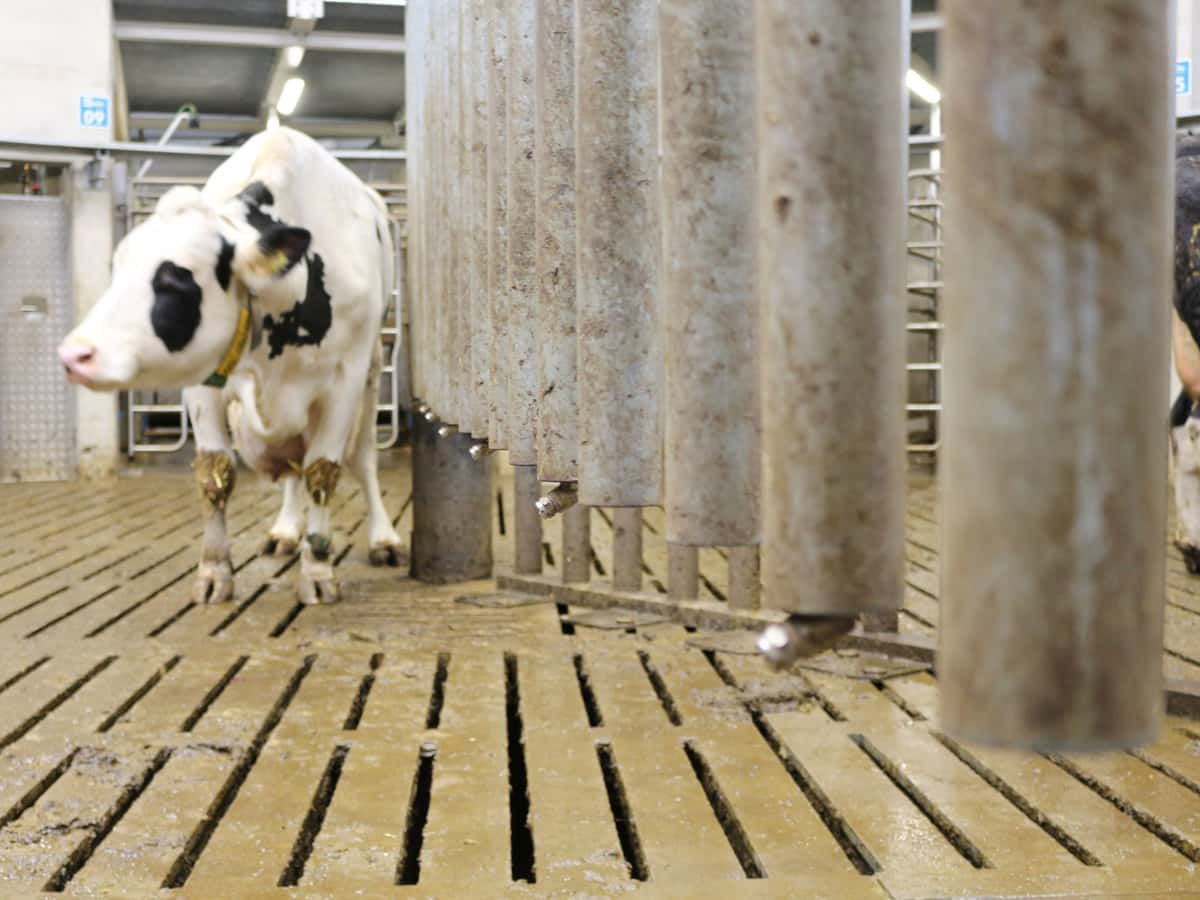

Zum Melken werden die Kühe in einem zentralen runden Wartehof getrieben. Im Halbkreis stehen 13 Roboter, welche die Kühe melken. Ein Treibgatter „schiebt“ die Kühe zu den Melkboxen. Ist das Gatter weit genug vorgerückt, kann schon die nächste Tiergruppe in den Wartehof. So sind alle Roboter besetzt und es gibt keinen Leerlauf. Die Herde ist in sechs Gruppen eingeteilt, die aus ca. 90 Tieren bestehen. Genauso viele Tiere passen auch in den Vorwartehof. Die Kühe betreten die Merlin Roboter freiwillig, und ohne zu zögern. Angelockt werden die Tiere durch Kraftfutter (0,5 kg pro Melkung). Sie verlassen die Melkbox auch zügig wieder. Dies liegt wohl daran, dass sie nach vorne wegmarschieren können. Möglich ist dies, da der Futtertrog am Kopfende der Kuh zur Seite geklappt wird. Über einen Treibgang verlassen die Gemolkenen den Roboter und werden in ihre Gruppe geleitet. Der Rücktriebgang wurde ohne Ecken und Kanten konzipiert, sodass die Kühe immer nach vorne schauen können.

Investitionskosten im Blick

Die höheren Investitionskosten, im Vergleich zu einer konventionellen Melkanlage, sollen durch Einsparungen am Personal wieder ausgeglichen werden. Aktuell ist nur noch ein Mitarbeiter für das Melken abgestellt. Dieser treibt die Kühe und erledigt die Boxenpflege. Ein weiterer Mitarbeiter kümmert sich in der Melkzeit um die Kälber. Somit ist bei Bedarf eine dritte Hand schnell zur Stelle. Zum Beispiel beim Einmelken von frisch abgekalbten Rindern. Von den bislang neun Arbeitsplätze im Bereich der Milchproduktion sollen fünf entfallen. Doch gekündigt werden soll keinem Mitarbeiter! Zu schwierig ist es gute Arbeitnehmer wiederzufinden, weiß Temmler. Der Personalabbau soll durch natürliche Ausscheidungen, wie Rente und Überstundenabbau erfolgen.

Das System in der Praxis

Derzeit werden die Kühe zweimal am Tag gemolken. Kühe, deren Melkung misslungen war, werden zurück in den Wartehof geleitet. Eine automatische Meldung auf dem Handy, zeigt dem zuständigen Mitarbeiter diesen Vorgang an. Eine Melkung ist misslungen, wenn der Roboter viermal ohne Erfolg versucht hat die Kuh anzurüsten. Dies passiert laut Temmler selten. Sollte der Milchpreis steigen, wäre eine dritte Melkzeit für die Hochleistenden denkbar. Euterkranke- und Kannenkühe werden zuletzt gemolken. Damit mit dem Kälbertränken nicht fünf Stunden auf die Milch gewartet werden muss, wird die Milch von den frisch abgekalbten Kühen automatisch in einem externen Milchtank im Kälberstall nebenan gepumpt (siehe Fotogalerie). Somit kann die Milch bis zum nächsten Tränken der Kälber gelagert werden.

Zurzeit nimmt das Melken zwei mal fünf Stunden täglich in Anspruch, zwei weitere Stunden je Melkzeit werden für die Reinigung benötigt. Der Wartehof wird automatisch, durch unten an dem Treibgatter angebrachte Wasserdüsen, gesäubert (siehe Fotogalerie). Beim Spülen der Roboter werden keine Chemikalien eingesetzt, wie bei Fullwood üblich wird nur mit heißem Wasser desinfiziert. Seit der Umstellung auf das neue System sind auch die Zellzahlen zurückgegangen.

Intelligentes Selektionssystem

Sechs Selektionstore sollen künftig die Kühe in die richtige Gruppe leiten und bestimmte Kühe herausfiltern. Solange die Selektion noch fehlt, ist ein Nachtreiben einer zweiten Gruppe in den Vorwartehof nicht möglich. Dennoch werden schon 90 Kühe die Stunde gemolken. Nach Installation der Selektionstoren, soll mindestens ein Durchsatz von 100 Kühen die Stunde erfolgen. Neben den Toren zum Sortieren der verschiedenen Gruppen, sollen ebenfalls beim Abgang Selektionstore für Besamungen, Tiergesundheit und für allgemeine Untersuchungen eingerichtet werden. Die Kühe für Besamungen und mit gesundheitlichen Beeinträchtigungen werden automatisch abgetrennt. Daten wie Milchmenge, Viertelleitwert, Fett-/ Eiweiß-/ Laktose-/ und Blutgehalt der Milch werden just in time gemessen und liefern die nötigen Informationen. Weitere Informationen liefert eine Aktivitätsmessung (Pedometer).

Bessere Arbeitsbedingungen schaffen

Wir können jetzt auch mit anderen Arbeitgebern konkurrieren!

Das erste Fazit fällt laut Temmler sehr positiv aus:„Das Einmelken war schwierig und hart, aber die Kühe lernten schnell und schon nach zwei Tage hatten wir die vorherige Milchleistung wieder erreicht. Dies ist aber auch dem Engagement meiner Herdenmanagerin, Theresia Körner, und meinem Team zu verdanken.“ Mit dem Batch Milking-System hofft der 62-Jährige künftig auch bei seinen Mitarbeitern durch bessere Arbeitsbedingungen zu punkten. Nicht zuletzt auch, weil Arbeitszeiten familienfreundlicher ausfallen. „Wir können in Frössen jetzt auch mit anderen Arbeitgebern konkurrieren“ ist Temmler überzeugt.

Mehr zu dem Thema